Từ máy hơi nước đến trí tuệ nhân tạo

Nhân loại đã trải qua 4 cuộc cách mạng công nghiệp giúp định hình lại sâu sắc phương thức sản xuất. Cuối thế kỷ 18, sự ra đời của máy hơi nước mở ra cuộc cách mạng công nghiệp lần thứ nhất. Tiếp đó đến thời kỳ điện khí hóa và sản xuất hàng loạt cuối thế kỷ 19. Vào những năm 1950, cuộc cách mạng công nghiệp lần thứ 3 diễn ra với sự bao trùm của điện tử và thông tin.

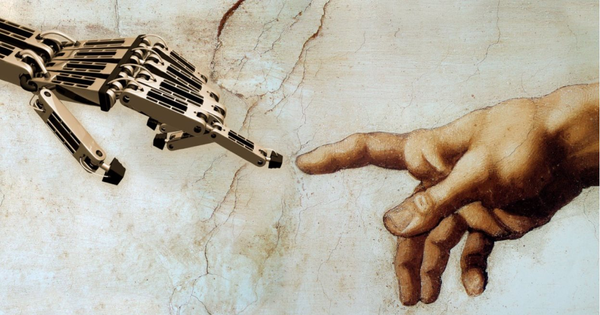

Giờ đây, một trong những từ khóa được nhắc đến nhiều nhất trên mọi diễn đàn là cuộc cách mạng công nghiệp lần thứ 4. Số hóa và tự động hóa trở thành nền tảng cơ bản, đưa nhân loại vào kỷ nguyên sản xuất thông minh, với trí tuệ nhân tạo (AI) là “hạt nhân” của sự phát triển.

Trong những cuộc cách mạng công nghiệp trước, máy móc tại các nhà máy thường hoạt động độc lập. Dữ liệu bị rời rạc, không được kết nối hoặc chia sẻ rộng rãi giữa các thiết bị hay bộ phận khác nhau. Việc ra quyết định thường dựa trên kinh nghiệm của người vận hành và kiểm tra thủ công, dẫn đến hiệu quả chưa tối ưu và tiềm ẩn rủi ro sai sót.

Tuy nhiên, mọi thứ đã hoàn toàn thay đổi trong kỷ nguyên công nghiệp 4.0, khi các nhà máy truyền thống dần chuyển sang mô hình nhà máy thông minh.

“Nhờ số hóa, bây giờ chúng tôi không phải lên kịch bản, rồi đúng ngày, đúng giờ sẽ có người vào vận hành đúng theo kịch bản đó. Đấy là một câu chuyện rất cũ rồi. Với AI và máy học, quá trình vận hành và bảo trì đều có thể dự đoán và tối ưu hơn”, đại diện Schneider Electric Việt Nam trình bày tại Hội nghị Internet Conference 2025 do Trung tâm Internet Việt Nam (VNNIC) tổ chức ngày 25/7.

Trí tuệ nhân tạo trở thành “hạt nhân” quan trọng cho việc vận hành nhà máy thông minh.

Trí tuệ nhân tạo trở thành “hạt nhân” quan trọng cho việc vận hành nhà máy thông minh.

Trong một nhà máy thông minh, máy móc không còn là những thiết bị cô lập, mà được kết nối chặt chẽ trong một hệ thống chung. Dữ liệu từ hàng triệu cảm biến, máy móc và thiết bị được thu thập, tổng hợp và phân tích liên tục, giúp các quy trình được đẩy nhanh hơn, linh hoạt và hiệu quả hơn, đồng thời cho phép đưa ra các quyết định chính xác dựa trên dữ liệu thời gian thực. Kết quả là năng suất nâng cao, chi phí vận hành được tiết kiệm đáng kể, chất lượng sản phẩm cải thiện.

Câu hỏi đặt ra là làm thế nào các máy móc trong nhà máy có thể kết nối, trao đổi và xử lý dữ liệu, nói cách khác là “giao tiếp” một cách hiệu quả, để tạo ra những lợi ích đột phá?

Khi vạn vật được kết nối

Một trong những thách thức lớn nhất để tạo ra sự kết nối trong nhà máy là tích hợp công nghệ vận hành (OT) và công nghệ thông tin (IT), các lĩnh vực trước đây vốn tách biệt. OT bao gồm các thiết bị giám sát, điều khiển công nghiệp thường sử dụng giao thức và định dạng dữ liệu khác so với các hệ thống IT truyền thống.

Điện toán biên là giải pháp giúp xóa bỏ biên giới giữa OT và IT ngay tại chỗ, thay vì phải gửi tất cả về trung tâm dữ liệu ở xa.

Điện toán biên là giải pháp giúp xóa bỏ biên giới giữa OT và IT ngay tại chỗ, thay vì phải gửi tất cả về trung tâm dữ liệu ở xa.

Thêm vào đó, môi trường công nghiệp đang thu thập lượng dữ liệu khổng lồ từ máy móc. Công ty Omnicon tại Italy cho biết, một nhà máy cấp nước hiện đại của họ có hàng nghìn cảm biến IoT, thu thập hơn 1TB thông tin cần được xử lý và phân tích theo thời gian thực, trong khi điện toán đám mây có độ trễ nhất định.

Chia sẻ trong hội nghị Internet Conference 2025, Schneider Electric chỉ ra rằng điện toán biên (edge computing) là câu trả lời cho những vấn đề trên. Đây là một kiến trúc điện toán nơi khả năng tính toán và lưu trữ dữ liệu được đặt ngay tại nguồn phát sinh dữ liệu, hoặc rất gần với các thiết bị và máy móc trong nhà máy.

Điện toán biên là phương thức giúp xóa bỏ biên giới giữa OT và IT, bởi dữ liệu từ các thiết bị như cảm biến, máy móc… được xử lý ngay tại chỗ, thay vì phải gửi tất cả về trung tâm dữ liệu ở xa. Đặc biệt, điện toán biên giống như “người phiên dịch”, giúp chuyển đổi dữ liệu OT sang định dạng mà hệ thống IT có thể hiểu và phân tích. Đây là cơ sở để dòng chảy dữ liệu được liền mạch, từ đó tối ưu hóa quá trình vận hành, giúp doanh nghiệp nắm bắt và xử lý kịp thời các tình huống phát sinh, giám sát và quản lý máy móc từ xa.

Dựa trên nhu cầu thực tế, Schneider Electric đã phát triển một hệ sinh thái tích hợp cho điện toán biên. Các giải pháp như EcoStruxure Micro Data Centers hỗ trợ triển khai hạ tầng IT theo tiêu chuẩn chung, có thể quản lý từ xa và bảo mật vật lý tại biên, phù hợp với cả những môi trường công nghiệp khắc nghiệt. Với mạng lưới hợp tác sâu rộng cùng các nhà cung cấp IT lớn, Schneider Electric đảm bảo khả năng tương thích được chứng nhận giữa hạ tầng và phần cứng IT, tối ưu hóa hiệu suất và độ tin cậy của toàn hệ thống.

Nhờ khả năng phá vỡ những rào cản truyền thống, điện toán biên đang dần trở thành một phần tất yếu trong chiến lược chuyển đổi số của doanh nghiệp sản xuất. Để có thể cạnh tranh trong kỷ nguyên công nghiệp 4.0, các nhà máy không còn cách nào khác ngoài thay đổi mô hình vận hành.